Aplicarea specifică a ecranului filtrului în spirală din poliester?

2025-05-27

Principalele utilizări ale ecranului filtrului în spirală din poliester (versiune detaliată)

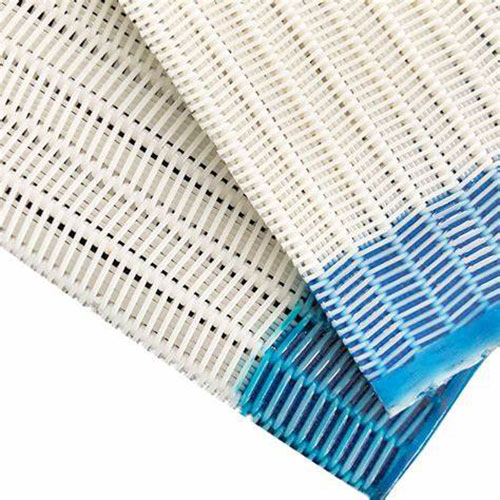

Ecranul filtrului în spirală din poliester (sau uscător în spirală din poliester) a devenit un mediu de înaltă performanță, de uscare industrială multifuncțională și de filtrare, cu structura sa unică de țesut în spirală din poliester și design de plasă de umplere (formând un filtru în spirală din poliester). Acesta joacă un rol cheie în multe legături de producție care au cerințe stricte privind permeabilitatea aerului, rezistența, rezistența la temperatură și rezistența la coroziune chimică. Principalele sale utilizări sunt concentrate în următoarele zone de bază:

1. Industria de pauză

Rolul de bază: poate înlocui pătura uscată în secțiunea de uscare a mașinii de hârtie, poate juca un rol de uscare și poate reduce costurile. Este potrivit pentru o varietate de scenarii de producție de hârtie, cu cantități mari de uscare, inclusiv, dar fără a se limita la hârtie de ambalare, hârtie culturală, hârtie de bord și tablă de pulpă.

Avantaje specifice:

Permeabilitate aeriană ridicată, efect de uscare bun, timp scurt de uscare, economisirea timpului de producție.

Putere bună, durată de viață lungă și funcționare lină: structura spirală combinată cu performanța excelentă a monofilamentului poliester oferă o stabilitate dimensională extrem de ridicată, poate rezista la tensiune ridicată și cicluri repetate pe termen lung la temperatură ridicată (de obicei peste 150 ° C), asigură funcționarea stabilă pe termen lung a mașinii de hârtie și reduce pauzele finale.

Rezistență la temperatură ridicată și hidroliză: Materialul special din poliester funcționează bine la temperatura ridicată (100 ° C - 140 ° C pe tot parcursul anului) și la un mediu de umiditate ridicat al secțiunii de uscare a mașinii de hârtie, mult mai bine decât majoritatea fibrelor sintetice și are o durată de viață lungă.

Reduceți reîncărcarea: structura respirabilă optimizată ajută la descărcarea vaporilor de apă generate prin uscare în timp, reducerea reîncărcării și îmbunătățirea eficienței uscării.

Suprafața plană a plasei poate îmbunătăți calitatea suprafeței hârtiei: netezimea și uniformitatea suprafeței netei uscate ajută la obținerea unei bune platformă a suprafeței hârtiei. Articulațiile nete în spirală special concepute (cum ar fi plug-in-ul în spirală) pot reduce semnificativ și mărcile de suprafață a hârtiei.

2. Industria tipăririi și vopsirii și textilelor

Rolul de bază: În secțiunea de uscare a mașinii de setare, uscător, stenter cu aer cald și alte echipamente, acesta servește ca suport, transportor și curea de ghidare pentru ca țesătura să funcționeze.

Avantaje specifice:

Rezistență ridicată la căldură: poate rezista la temperaturile ridicate observate în mod obișnuit în procesul de vopsire și finisare (aerul cald și de uscare a tamburului sunt adesea de 180 ° C - 230 ° C, sau chiar mai mari) și menține rezistența structurală fără deformare sau înmuiere.

Rezistența la coroziune chimică: rezistă la eroziunea coloranților, auxiliarilor, acizilor și alcalinelor și altor substanțe chimice pentru a evita eșecul precoce sau contaminarea țesăturilor din cauza coroziunii.

Stabilitate dimensională ridicată și alungire scăzută: asigură acuratețea tensiunii și a controlului formei țesăturii la temperaturi ridicate și împiedică țesătura să fie înclinată și deformată.

Permeabilitate/permeabilitate a aerului bun: permite aerului cald să pătrundă în mod uniform în țesătură (sau controlează fluxul de aer în proiecte specifice), îmbunătățind eficiența uscării și uniformitatea. Unele procese necesită o permeabilitate a aerului extrem de ridicată, care poate fi îndeplinită de plase uscate în spirală neîmplinite; În timp ce piesele care necesită o permeabilitate mai mică a aerului (cum ar fi mașinile de imprimare a transferului) pot utiliza versiuni cu permeabilitate cu aer scăzut.

Suprafață netedă și rezistentă la uzură: reduceți zgârieturile și purtați pe suprafața țesăturii și protejați calitatea suprafeței țesăturii.

3. Filtrare industrială și câmp de deshidratare (filtru în spirală din poliester)

Funcție de bază: În procesul de separare solid-lichid, ca ecran de filtru/pânză de filtru, interceptați particulele solide, permiteți să treacă lichidul sau să fie utilizat pentru a distribui uniform fluxul de vid/aer pentru deshidratare.

Scenarii principale de aplicație:

Deshidratarea nămolului (presă de filtru cu centură/transportor cu centură de vid): ca centură de filtru, bazându -se pe o structură de plasă extrem de fină, poate intercepta în mod eficient particulele de nămol fin, poate reduce pierderea materialului („funcționare”) și poate crește conținutul solid și eficiența de procesare a tortului de noroi. Rezistența sa ridicată și rezistența la uzură ridicată sunt potrivite pentru medii continue de extrudare sau filtrare în vid.

Spălarea și îngroșarea pulpei: utilizat ca filtru pe echipamente, cum ar fi șaibele de pulpă și îngroșările pentru a intercepta fibrele de pulpă și a permite descărcarea lichiorului negru sau a apei albe. Plasa de înaltă densitate reduce pierderea de fibre fine și umpluturi, reducând costurile de producție.

Spălarea cărbunelui (deshidratarea cărbunelui): interceptarea impurităților, cum ar fi slime-ul cărbunelui în centrifugele, ecranele și filtrele de sedimentare pentru a obține deshidratarea și recuperarea slime-ului de cărbune sau separarea solidă a lichidului de cărbune.

Deshidratarea alimentelor și biomasei: deshidratarea vinurilor/oțetul de vinuri: separați reziduurile solide (lee de vin/oțet) după producția de alcool sau oțet. Caracteristicile rezistenței la coroziune chimică și rezistența la coroziune microbiană sunt cruciale, iar structura de umplere poate preveni eficient pierderea reziduurilor de fermentare fină.

Deshidratarea reziduurilor de deșeuri de prelucrare a produselor agricole, cum ar fi reziduurile de cartofi și reziduurile de fasole. Produsele chimice (pulbere/cristalizare): Separarea particulelor de catalizator, a cristalelor sau a altor produse chimice de mamă cu produse chimice în timpul procesului de filtrare necesită rezistență ridicată, rezistență la coroziune și filtrare fină pentru a preveni pierderea produsului.

Alte scenarii de separare solide-lichide: cum ar fi deshidratarea și spălarea zgurii metalurgice, pigmenți, materii prime ceramice etc.